运用伺服系统提高双轴高速数控钻床加工效率

作者:华正机械 发布时间:2023-12-20 15:07:18 浏览次数:174次

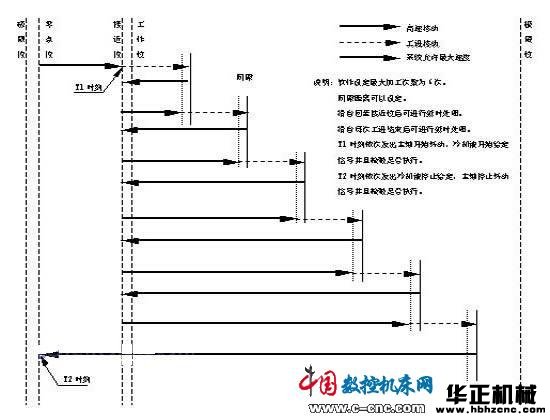

首先将工件通过夹具固定在位于数控钻床中心的工作台上。按下“运行”按钮后,舱门封闭,位于工作台两真个驱动电机通过滚珠丝杠将带有钻头的加工台高速推进至工件接近位,到达接近位后由控制器给出电气信号使钻头工作,然后按固有深孔加工循环进行加工。为防止相对的两钻头打刀,由控制器通过软件编程实现两驱动电机互锁功能。即先加工至接近中线某位置的驱动电机会发出信号锁住另外一边的驱动电机,使其进进“暂停”状态,待电机退回至位置后解除原电气信号使另外一边的驱动电机继续完成其自身的加工动作。工件加工完成后,控制器给出相应电气信号打开舱门并且等待下次循环动作的“运行”开始。

两轴过孔加工数控钻床的整体系统示意图见图1。

图1 两轴过孔加工数控钻床的整体系统示意图

每台进给轴驱动电机由IMS伺服控制器进行位置控制,IMS伺服控制器通过相应编码器(PG)反馈信号构成位置闭环系统。所有的限位开关、零位开关等电气信号直接联进相应的控制器做为控制信号。2台伺服控制器利用内部集成的PLC功能,通过I/O信号与控制面板相连(根据不同用户的要求,也可使用RS422/485通讯的方式进行相应的连线)。由于本套设备相关参数不希看能够由设备操纵者设定,因此控制面板上并没有参数设定功能,取而代之的采用了可即时插拔式手操纵器的方式对相关参数进行修改(由相关技术职员进行修改)。

图2

软件设定的“互锁”信号分为“锁定对方”(输出)信号和“响应锁定”(输进)信号,当IMS控制器控制驱动电机将钻台推进至接近中心线的某位置时(软件设定),控制器会向另外一台控制器给出“锁定对方”信号。对方控制器接受到“响应锁定”信号后,如正工作在区内,则正常运行;如正在向前推进并有可能发生打刀情况,则执行“暂停”动作使钻台停留在范围内直至“响应锁定”信号消失。发出“锁定对方”信号的控制器在所控制的钻台回退至范围后,将“锁定对方”信号取消以便另外一侧钻台的正常运行。两台控制器本着“为主”的原则进行互锁动作以加工时的输出。

项目效果

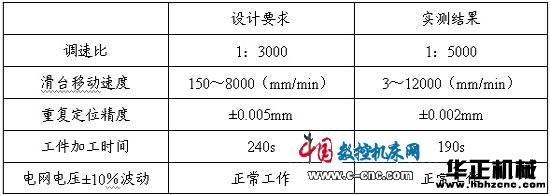

a、IMS伺服控制器调速比为1:5000,远高于设计所要求的1:3000。经过实用考核验证,滑台在该调速比下能够运行,并满足两轴过孔加工数控钻床的进给要求。

b、由于IMS伺服控制器采用的是输出转速与转矩的“解耦控制”,在电机基频(50Hz)以下能够3倍电机额定转矩的平稳输出。满足滑台机构对于电机的低速大转矩平稳输出要求,以及在负载发生波动时依然能够进给速率的稳定与正常。

c、IMS伺服控制器位置控制范围为4字节编码器脉冲数。本套系统采用标配的2500线编码器,其位置控制范围远远超过滑台的实际工作范围2m。经过实测重复定位精度误差为±0.002mm。满足设备设计要求的定位误差小于±0.005mm。

d、使用QMCL语言可实现对电机的灵活动作控制,配合实际工作情况我们对滑台动作进行了相应的优化设计,在原有设计方案进步效率的基础上又将工件加工时间缩短。采用原设计方案可实现4分钟加工2件工件的要求。我们对滑台动作进行优化后实现3分10秒加工2件工件。

e、时光IMS系列伺服控制器答应输进电压波动范围为±10%,在此范围内均可系统的运行,满足低电压低转速时大转矩输出的系统设计要求。

f、解决原电液伺服系统存在的噪音、振动、漏油以及安装、维护和调试过程中存在的题目或缺陷。